1.煤化工VOCs排放特征

煤化工VOCs依据来源可分为两类:

有组织排放即VOCs废气经过排气筒有规律的集中排放,污染源易定位分析,排放总量和排放特征可以测量核算,治理相对容易;无组织排放指生产过程中无密闭设备或密封措施不完善而导致有机物泄漏,无组织排放VOCs不易收集,排放量和排放时间具有不确定性,是VOCs治理的重点和难点。

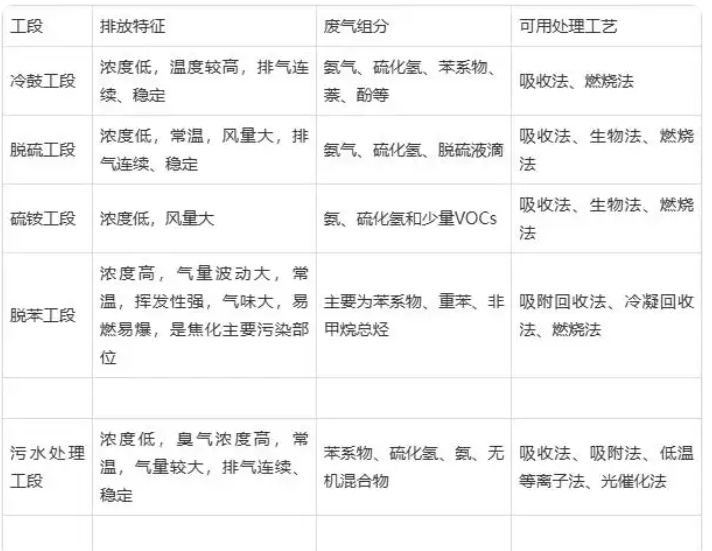

相关数据表明,煤化工行业中,50%以上VOCs排放为无组织排放。低温甲醇洗排气中含有大量挥发的甲醇,同时伴随大量羰基硫、H2S等;污水处理池逸散的VOCs主要有烷烃、烯烃、卤代烃、芳香烃、醇类和硫醚等6类40多种有机化合物。炼焦过程涉及湿法息焦、冷鼓、硫铵、脱硫、脱苯等工艺过程,其散发的VOCs气体有苯系物、酚、氰、硫氧化物以及碳氢化合物等。

国内典型煤化工VOCs排放源占比由高到低依次为:废水输运及储存过程逸散>循环冷却水释放>设备动静密封点泄漏>有机液体储存与调和挥发损失>炉窑燃烧烟气排放>有机液体装卸挥发损失。

目前对煤化工领域 VOCs 排放量的核算研究不多。主流的核算方法按核算准确性依次为: 实测法>类比监测法>物料衡算法>模型/公式法>排放系数法。针对同一源项排放量核算而言,排放量核算要求越精确,核算工作量越大,关键核算参数要求越多。研究表明,核算方法不同可能会造成数量级的核算结果差异,因此本地化调查和实测法是最可靠的核算方法。

1.罐区VOCs治理

甲醇罐区废气一般气量较小,且VOCs多为易溶于水的醇类,具有回收价值,可选用吸收法。再生水作为吸收剂,吸收到一定浓度后将含甲醇污水送回粗甲醇中间罐或直接送入甲醇精馏塔回收甲醇。通常在水洗塔前增加碱洗塔,除去废气中的恶臭气体。对于苯类储罐或焦油类储罐,废气为苯系物和焦油类物质(常温为液态,且黏度较大),采用回收技术很难达到理想的处理效果,推荐使用高温氧化技术。

3.污水池废气治理技术选择

2.焦化企业废气治理

相较于常规的回收销毁技术,焦化化产回收区VOCs放散气的治理可利用初冷器前煤气总管的负压回收装置槽罐放散气,使焦化槽体的尾气经初冷器前负压系统吸收、洗涤,此工艺流程称为负压煤气净化系统。该系统最大程度将无组织排放VOCs转化为有组织排放VOCs,工艺简单,运行成本低,因此负压煤气净化系统是焦化工艺化产回收必不可少、优先考虑的环节。不具备回收条件的VOCs放散气通常考虑引入焦炉燃烧回收热量。冷鼓、脱硫、脱氨工段排气浓度低,回收价值较低,可直接作为助燃风引入焦炉,既能回收热量又能氧化分解废气。脱苯工段及苯储槽、装车等VOCs逸散气易回收,具有回收价值,因此可引入煤气负压系统或采取吸附/冷凝回收工艺。

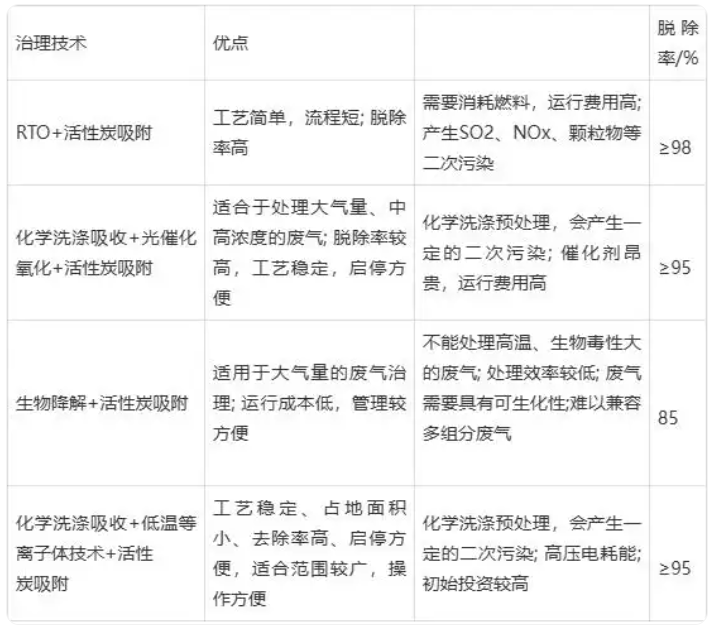

与煤制气有所不同,焦化厂污水处理区域废气中含有更多苯系物、氨和硫化氢,直接采用RTO法或低温等离子技术会产生大量SO2、NOx等二次污染,不满足排放要求;直接采用RCO或光催化法会增加催化剂失活频率;酸碱物质会破坏微生物菌群并腐蚀填料。焦化厂污水治理需首先对污水处理工段设施设备进行加盖密封,逸散气体经收集汇总后送入酸洗塔、碱洗塔去除可溶性酸碱气体。

目前国内焦化企业均采用组合式末端治理技术,基本能实现达标排放,但从综合效益考虑,单纯的末端处理手段其经济性远不如将VOCs放散气引入负压煤气系统,因此负压煤气系统应是焦化企业优先考虑的处理工艺。